Alta Tecnologia a seu Serviço

ETAPAS DO PROCESSO

A Rhotoplás está preparada para produzir sua embalagem! Nossa planta conta com todas as etapas necessárias para a confecção da embalagem, além disto, contamos com uma equipe de profissionais treinados e comprometidos com a qualidade e segurança do produto.

PRE-PRESS

PRE-PRESS

A Pré-Impressão é uma fase importantíssima. Os processos de pré-impressão consistem na preparação do arquivo finalizado fornecido pelo cliente para produzir a matriz que será utilizada para a impressão, em nosso caso, os cilindros.

O cuidado na pré-impressão é fundamental. Uma pré-impressão cuidadosa pode até corrigir eventuais falhas no arquivo original e proporcionar uma impressão de qualidade superior. Sabendo disto, buscamos sempre chegar a um resultado satisfatório trabalhando em conjunto com a equipe de marketing de nossos clientes durante a preparação.

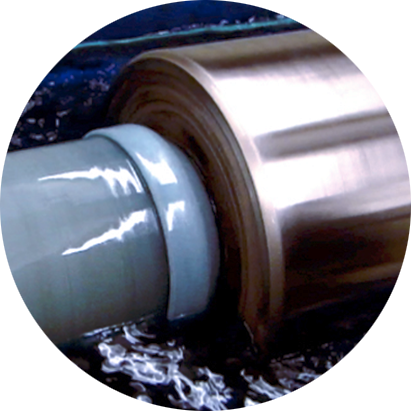

Galvanoplastia

Galvanoplastia

Contamos com o setor de galvanoplastia, que consiste na preparação do cilindro para receber a gravação da imagem produzida pelo setor de pré-impressão. Nesta preparação são cuidadosamente avaliados parâmetros que são fundamentais para fornecer uma matriz de qualidade para a impressão tais como medidas, dureza e rugosidade.

Nosso objetivo é manter nossa impressão sempre abastecida com cilindros para garantir o fluxo contínuo de impressão, ter em nossa planta um setor de galvanoplastia nos dá a flexibilidade e a agilidade necessária para tornar isto possível.

Gravação

Gravação Eletromecânica

Em nosso setor de gravação eletromecânica é feita a transferência da imagem produzida na pré-impressão para o cilindro preparado na galvanoplastia. A gravação eletromecânica, consiste na gravação de células na superfície do cilindro por meio da incisão feita por diamantes industriais. Este procedimento permite, durante a impressão, vários níveis de tonalidades através da variação da profundidade das células, ou seja, as células mais profundas produzem tons mais escuros enquanto as células menos profundas reproduzem tons mais claros.

Nosso objetivo é manter nossa impressão sempre abastecida com cilindros para garantir o fluxo contínuo de impressão, ter em nossa planta um setor de gravação eletromecânica nos dá a flexibilidade e a agilidade necessária para tornar isto possível.

Extrusão

Extrusão

O processo de extrusão de plásticos consiste basicamente em forçar a passagem (controlada) do material granulado por dentro de um cilindro aquecido, por meio de sistemas de roscas “sem fim”, que transportam, misturam, compactam e permitem a retirada de gases liberados no processo.

Em nossa planta possuímos setor de extrusão sendo possível a produção de PE monocamada ou PE coextrusado. Com espessura de 18 a 220 micra, desenvolvemos tecnicamente sua fórmula observando informações recebidas como o tipo de produto que será embalado, tipo de máquina que será utilizada, bem como armazenamento e transporte. Todo este cuidado, faz com que os filmes extrusados apresentem excelente resistência e maquinabilidade.

impressão

impressão

Com certeza algum dia você escolheu um produto porque a embalagem chamou a sua atenção. As cores da embalagem escolhida sobressaíram do restante das embalagens e você foi cativado! Esse efeito é consequência da qualidade da impressão da embalagem. Nosso processo de impressão em rotogravura garante alta definição da imagem e detalhamento das cores!

Com impressão em velocidade de até 350 metros por minuto, em filmes a partir de 23 micra, largura útil de até 1400mm, nossa planta conta com 4 impressoras Rotomec — sendo uma com 8 cores, duas com 9 cores e uma com 10 cores.

laminação

laminação

O processo de laminação consiste na união de dois filmes plásticos gerando um outro filme com características diversas. Exemplo: alto brilho e barreira a gás (PET) + alta selabilidade (PE).

A Rhotoplás conta com duas laminadoras solventless. O processo de laminação solventless foi desenvolvido como uma alternativa ao método convencional. As vantagens vão desde o baixo consumo de energia até a redução na emissão de compostos orgânicos voláteis e dos solventes residuais na embalagem.

acabamento

Rebobinamento

A Rhotoplás conta com quatro rebobinadeiras, que é capaz de realizar cortes através de facas rotativas ou giletes, dependendo do tipo de material. Além desta função principal que é cortar, nós utilizamos este momento para revisar materiais impressos para garantir a qualidade do material que será enviado para nosso cliente.

acabamento

acabamento

Nosso acabamento é capaz de realizar os seguintes tipos de fechamentos:

- 4 soldas beira lateral + solda fundo – ex.: saco areia higiênica

- 4 soldas beira lateral + solda fundo quadrado – ex.: pet food

- Solda fundo – ex. saco embarque

- Solda lateral + sanfona fundo + aplicação pino wicket – ex.: sacola para fraldas

- Bobina picotada com solda lateral – ex.: rótulo manga